Normen und Vorschriften

Die Prüfung elektrischer Geräte nach SNG 482638 dient als Nachweis, dass die Geräte die allgemeinen Sicherheitsvorschriften erfüllen. Zudem sollen Gefahren für Mitarbeitende durch die regelmässige Prüfung vermieden werden. Die Prüfung der elektrischen Betriebsmittel setzt sich aus den folgenden Säulen zusammen:

- Verordnung über elektrische Niederspannungserzeugnisse (NEV, SR 734.26)

- Bundesgesetz über die Unfallversicherung (UVG, SR 832.20)

- Verordnung über die Verhütung von Unfällen (VUV, SR 832.30 Art. 3)

- Schweizerische Unfallversicherungsanstalt (SUVA)

Schweizer normative Regel: SNG 482638

Die SNG 482638 beschreibt Prüfungen, um

nachzuweisen, dass von elektrischen Geräten bei bestimmungsgemässem Gebrauch

keine elektrische Gefahr für den Benutzer oder die Umgebung ausgeht. Die SNG

482638 stützt sich auf die SN EN 50699 und ist eine Vereinfachung für die

Praxis.

Die Norm SN EN 50699 (alt DIN VDE 0701-0702)

«Prüfung nach Instandsetzung, Änderung elektrischer

Geräte – Wiederholungsprüfung elektrischer Geräte – Allgemeine Anforderungen

für die elektrische Sicherheit»

Messungen an elektrischen Geräten nach SN EN 50699 (SNG 482638)

Grundlagen

Die Prüfung der elektrischen Geräte (Arbeitsmittel) wird in der Schweiz wie folgt vorgeschrieben:

- Verordnung über elektrische Niederspannungserzeugnisse (NEV, SR 734.26)

Art. 3: Sicherheit

Niederspannungserzeugnisse dürfen bei bestimmungsgemässem und möglichst auch bei voraussehbarem unsachgemässem Betrieb oder Gebrauch sowie in voraussehbaren Störfällen weder Personen noch Sachen gefährden.Art. 13 Anerkannte Regeln der Technik

1) Niederspannungserzeugnisse, die nicht unter den Geltungsbereich der EU-Niederspannungsrichtlinie11 fallen oder die in Anhang II der EU-Niederspannungsrichtlinie aufgelistet sind, dürfen nur auf dem Markt bereitgestellt werden, wenn sie den anerkannten Regeln der Technik entsprechen.

2) Als anerkannte Regeln der Technik gelten insbesondere die international harmonisierten Normen der Internationalen Elektrotechnischen Kommission (IEC) und des Europäischen Komitees für elektrotechnische Normung (CENELEC) und, wo solche fehlen, schweizerische Normen.Das heisst:

- für die Prüfung nach Instandsetzung oder Reparatur eines elektrischen Geräts (Arbeitsmittel) muss die SN EN 50678 angewendet werden.

- für die Wiederholungsprüfung der elektrischen Geräte (Arbeitsmittel) muss die SN EN 50699 (gültig ab 27.1.2021) angewendet werden.

- Art. 32b: Instandhaltung von Arbeitsmitteln

1) Arbeitsmittel sind gemäss den Angaben des Herstellers fachgerecht in Stand zu halten. Dabei ist dem jeweiligen Einsatzzweck und Einsatzort Rechnung zu tragen. Die Instandhaltung ist zu dokumentieren.

2) Arbeitsmittel, die schädigenden Einflüssen wie Hitze, Kälte und korrosiven Gasen und Stoffen ausgesetzt sind, müssen nach einem im voraus festgelegten Plan regelmässig überprüft werden. Eine Überprüfung ist auch vorzunehmen, wenn aussergewöhnliche Ereignisse stattgefunden haben, welche die Sicherheit des Arbeitsmittels beeinträchtigen könnten. Die Überprüfung ist zu dokumentieren.

Nach Art. 3 VUV, muss der Arbeitgeber dafür sorgen, dass die Schutzmassnahmen und Schutzeinrichtungen in ihrer Wirksamkeit nicht beeinträchtigt werden. Er hat dies in angemessenen Zeitabständen zu überprüfen.

- Bundesgesetz über die Unfallversicherung (UVG, SR 832.20)

- Art. 82: Pflichten der Arbeitgeber und Arbeitnehmer

1) Der Arbeitgeber ist verpflichtet, zur Verhütung von Berufsunfällen und Berufskrankheiten alle Massnahmen zu treffen, die nach der Erfahrung notwendig, nach dem Stand der Technik anwendbar und den gegebenen Verhältnissen angemessen sind.

2) Der Arbeitgeber hat die Arbeitnehmer bei der Verhütung von Berufsunfällen und Berufskrankheiten zur Mitwirkung heranzuziehen.

3) Die Arbeitnehmer sind verpflichtet, den Arbeitgeber in der Durchführung der Vorschriften über die Verhütung von Berufsunfällen und Berufskrankheiten zu unterstützen. Sie müssen insbesondere persönliche Schutzausrüstungen benützen, die Sicherheitseinrichtungen richtig gebrauchen und dürfen diese ohne Erlaubnis des Arbeitgebers weder entfernen noch ändern

- Schweizerische Unfallversicherungsanstalt (SUVA)

5 + 5 lebenswichtige Regeln für Elektrofachleute: 5 neue Regeln:- Für klare Aufträge sorgen

- Geeignetes Personal einsetzen

- Sichere Arbeitsmittel verwenden

- Schutzausrüstung tragen

- Nur geprüfte Anlagen in Betrieb nehmen

Siehe auch Infoblatt 3024d vom April 2015 / Electrosuisse.

Schweizer normative Regel: SNG 482638 (alt SNR 462638)

Die SNG 482638 beschreibt Prüfungen, um nachzuweisen, dass von elektrischen Geräten bei bestimmungsgemässem Gebrauch keine elektrische Gefahr für den Benutzer oder die Umgebung ausgeht. Die SNG 482638 stützt sich auf die SN EN 50699 (alt DIN VDE 0701-0702) und ist eine Vereinfachung für die Praxis.

Die Norm SN EN 50699 (alt DIN VDE 0701-0702)

«Prüfung nach Instandsetzung, Änderung elektrischer Geräte – Wiederholungsprüfung elektrischer Geräte – Allgemeine Anforderungen für die elektrische Sicherheit»

Geltungsbereich

Prüfungen der elektrischen Sicherheit von Geräten mit Bemessungsspannungen bis 1000V AC / 1500V DC wie Haushaltsgeräte, Elektrowerkzeuge, EDV etc.

Wichtig: Diese Norm gilt nicht für Geräte, bei denen spezielle Gesetze, Normen oder Verordnungen beachtet werden müssen (z.B. Geräte für Bergbau, Ex-Bereiche, elektromedizinische Geräte, oder Lichtbogen-Schweissgeräte).

Wann

- Bei Instandsetzung und Änderung von elektrischen Betriebsmitteln

- Wiederholungsprüfung

Fristen für die Wiederholungsprüfung (Auszug)

Die empfohlene Periodizität hängt von der Einsatzart und -Häufigkeit der Betriebsmittel ab und liegt bei

- 6/12 Monate für Geräte in Werkstätten, Baustellen, Industrie und gewerbliche Küchen

- 24/36 Monate für öffentliche Einrichtungen, Schulen, Feuerwehren, Laboratorien

- 12/24 Monate für Geräte in Bürobetrieben, Hotels, Pflegestationen und Heimen (ausgenommen elektromedizinische Geräte)

- 60 Monate für EDV-Geräte wie Drucker, Monitore, PCs etc. (ausgenommen elektromedizinische EDV-Geräte)

Messgeräte

Gute Messgeräte zeichnen sich durch nachfolgende Funktionen aus:

- Benutzergeführter, automatischer Prüfablauf mit Grenzwertbeurteilung

- Aktive Messung der Ableitströme: Differenzstrommessung oder direkte Messung

Schutzklassen

Mit Schutzklassen werden die Massnahmen beschrieben, mit denen Betriebsmittel gegen berührungsgefährliche Spannung geschützt sind.

Schutzklasse I

Geräte der Schutzklasse I verfügen über einen Schutzleiter. Der Schutzleiter verbindet den Schutzleiteranschluss am Stecker mit berührbaren, leitfähigen Teilen des Gerätes. Der im Fehlerfall (z.B. Spannung am Gehäuse) fliessende Kurzschlussstrom über den Schutzleiter nach Erde, löst den Überstromunterbrecher aus und schaltet den betroffenen Stromkreis spannungsfrei.

Schutzklasse II

Geräte der Schutzklasse II verfügen über eine doppelte oder verstärkte Isolierung die verhindert, dass berührbare leitfähige Teile mit berührungsgefährlicher Spannung in Kontakt kommen können (Schutzisolierung).

Schutzklasse III

Geräte der Schutzklasse III arbeiten mit Schutzkleinspannung (≤50V AC, ≤120V DC) und verfügen nötigenfalls über eine verstärkte Isolierung. Darüber hinaus werden keine Spannungen erzeugt, die grösser als Schutzkleinspannung sind.

Sichtprüfung

Vor der sicherheitstechnischen Kontrolle ist das Betriebsmittel einer umfassenden Sichtprüfung zu unterziehen. Mit der Sichtprüfung werden nachweislich 80% aller Fehler aufgedeckt! Das Gerät ist nur dann zu öffnen, wenn ein Verdacht auf einen Sicherheitsmangel nur auf diese Weise geklärt werden kann. Ein Gerät, bei dem ein Mangel zu einer Gefährdung führen kann, ist aus dem Verkehr zu ziehen und entsprechend zu kennzeichnen.

Beispielhafte Prüfpunkte

- Typenschild

- Lesbarkeit von Aufschriften, die der Sicherheit dienen

- Begleitpapiere

- Schäden am Gehäuse und der Anschlussleitung

- Anzeichen von Überlastung und unsachgemässem Gebrauch

- Unzulässige Eingriffe und Änderungen

- Zustand der Abdeckungen

- Sicherheitsbeeinträchtigende Verschmutzung und Korrosion

- Freie Kühlöffnungen

- etc.

Schutzleiter Durchgängigkeit

Bei der Schutzleiterprüfung wird die gut leitende Verbindung zwischen dem PE-Anschluss des Netzsteckers und berührbaren, leitfähigen Teilen kontrolliert. Der im Fehlerfall (z.B. Spannung am Gehäuse) auftretende Strom (Kurzschlussstrom) soll so gross sein, dass die vorgeschaltete Sicherung innerhalb der vorgegebenen Zeit den Strom abstellt.

Grundlagen

Das Funktionsprinzip der Schutzleitermessung entspricht dem Ohmschen Gesetz, also: R = U / I. Das Prüfgerät erzeugt einen Messstrom von mindestens 200mA, und misst die Spannung, die sich einstellt. Aus diesen Werten wird dann der Widerstand berechnet. Je besser die Verbindung ist, desto niedriger ist der angezeigte Widerstandswert und desto besser ist die Leitfähigkeit.

Zweck

- Schutz durch automatische Abschaltung im Fehlerfall

Messgeräte

Gute Messgeräte zeichnen sich durch nachfolgende Funktionen aus:

- Automatische Umpolung des Prüfstroms oder Messung mit Wechselstrom

- 4-Leitermessung für automatischen Nullabgleich der Messleitungen

- Berücksichtigung des Schutzleiterwiderstandes bei langen Leitungen

- Zusätzliche Messung mit hohem Prüfstrom 10/25A

- Wiederholung der Prüfung bei abgerutschter Sonde

- Überspringen der Messung bei unzugänglichem Schutzleiter

- Messung von fest angeschlossenen Geräten

Prüfstrom und Grenzwerte

- Prüfstrom: ≥200mA

- Geräte mit Anschlussleitungen bis 5m: ≤0.3Ω

- pro weitere 7.5m: +0.1Ω

- Maximal jedoch: 1Ω

Vorgehen

Diese Messung ist immer durchzuführen, wenn das Betriebsmittel über einen Schutzleiter verfügt.

- Betriebsmittel am Tester anstecken

- Mit der Sonde berührbare, leitfähige Teile abtasten, die mit dem Schutzleiter verbunden sind.

Praxistipp:- Mit dem entferntesten Teil beginnen.

- Auf gute Kontaktierung achten.

- Sonde erst nach Beenden der Messung entfernen.

- Messung starten

- Während der Messung die Anschlussleitung bewegen.

- Messung mit weiteren geerdeten Teilen wiederholen.

- Den schlechtesten Wert ins Protokoll übernehmen.

Sonderfälle

- Bei Betriebsmitteln mit nicht zugänglichem Schutzleiter (keine berührbaren, leitfähigen Teile zugänglich oder vorhanden) kann die Messung übersprungen werden.

Isolationswiderstand

Die Isolationswiderstandsmessung ist eine sehr wirkungsvolle Messung. Daher ist sie die weltweit verbreitetste und am häufigsten angewandte Schutzmassnahmenprüfung überhaupt.

Die Prüfung der Isolierung ist nicht nur für neue Betriebsmittel sinnvoll, sie ermöglicht auch bei älteren Geräten die frühzeitige Erkennung von schadhaften Teilen noch bevor es zum Überschlag, zur Beschädigung oder zu einem Unfall kommt.

Grundlagen

Das Funktionsprinzip der Isolationsmessgeräte entspricht dem Ohmschen Gesetz, also: R = U / I. Das Prüfgerät erzeugt eine vom Bediener gewählte Gleichspannung (typischerweise 500V), und misst den Ableitstrom, der vom Leiter durch die Isolierung fliesst. Aus diesen Werten wird dann der Widerstand berechnet. Je besser die Isolierung ist, desto niedriger ist der Ableitstrom, und desto grösser ist der Widerstand.

Beispiel: Wenn 500V angelegt werden und 1mA fliesst, wird: R = 500 kΩ.

Wenn nur ein Hundertstel des dieses Ableitstroms (10 µA) fliesst, wird: R = 50 MΩ

Die Isolationsmessung wird ohne Netzspannung durchgeführt. Die Prüfspannung wird an die aktiven Leiter (L und N) angelegt und gegen Erde (Schutzleiter) gemessen. Bei Geräten der Schutzklasse II (ohne Schutzleiter), wird gegen berührbare, leitfähige Teile gemessen (z.B. Gehäuseteile).

Problematisch ist die Isolationsmessung bei modernen Betriebsmitteln, welche über einen elektronischen Schalter (Relais, Schütz, Diac, Triac, Sanftstarter etc.) verfügen. Hier können die relevanten inneren Komponenten nicht erfasst werden, weil die Eingangsbeschaltung mit der Prüfspannung nicht überwunden werden kann (Schalter ist "offen"). Zudem zeigt das Messgerät einen vermeintlich "guten" Messwert an (einen hohen Isolationswiderstand).

Zweck

- Überprüfung auf mögliche falsche Verkabelung, eingeklemmte Leiter und beschädigte Isolierungen.

- Vorbeugende Wartung in regelmässigen Zeitabständen.

Messgeräte

Der Prüfstrom ist auf einige mA begrenzt. Gute Messgeräte zeichnen sich durch nachfolgende Funktionen aus:

- Isolationswiderstand kann übersprungen werden oder

- Prüfspannung lässt sich reduzieren

Prüfspannung und Grenzwert

- Prüfspannung mind. 500V DC

- Grenzwert SK I: ≥1MΩ

Grenzwert SK II: ≥2MΩ

Vorgehen

- Betriebsmittel am Tester anstecken

- Alle Schalter am Betriebsmittel schliessen: Hauptschalter, Thermostaten etc.

- Messung starten

- L+N gegen PE

- L+N gegen berührbare, leitfähige Teile die nicht mit dem Schutzleiter verbunden sind

- Während der Messung berührbare, leitfähige Teilen mit der Sonde abtasten.

- Den schlechtesten Wert ins Protokoll übernehmen.

Sonderfälle

- Bei Geräten, welche durch diese Prüfung Schaden nehmen könnten, darf die Prüfung weggelassen werden. Es sind die entsprechenden Herstellerangaben zu beachten.

- Bei Geräten der Schutzklasse I mit Heizelementen darf der Isolationswiderstand ≥0.3MΩ betragen.

Ableitströme

Folgende Ableitströme werden gemessen:

- Schutzleiterstrom bei Geräten mit Schutzleiter

- Berührstrom bei Geräten mit berührbaren, leitfähigen Teilen, die nicht mit dem Schutzleiter verbunden sind

Dabei dürfen folgende Messverfahren verwendet werden:

- Direktes Messverfahren (aktiv)

- Differenzstrom Messverfahren (aktiv)

- Alternatives Messverfahren: Ersatz … Ableitstrom (passiv)

Bei den aktiven Messungen (direkte und Differenzmethode) wird der Prüfling mit Netzspannung gespiesen, so dass alle Teile in Betrieb genommen werden können.

Beim alternativen Verfahren (Ersatzableitstrom) werden die aktiven Leiter (Phasen und Neutralleiter) kurzgeschlossen und mit einer im Prüfgerät generierten Spannung beaufschlagt. Dieses Messverfahren ist nur bei Prüflingen zulässig, welche über einen mechanischen Schalter verfügen. Die sicherheitstechnisch wichtigsten Teile wie Motoren, Heizelemente etc. werden bei elektronischen Schaltern (Schütz, Relais etc.) nicht erfasst .

Die Norm sieht daher vor, dass Geräte die nach der Ersatzableitstrommessung gemessen werden, keine netzspannungsabhängigen Schalteinrichtungen beinhalten dürfen. Die durchgeführten Messungen (Ersatzableitstrommessung und Isolationswiderstandmessung) würden kein aussagekräftiges Resultat liefern. Das Prüfgerät würde sogar einen guten Wert anzeigen, obwohl der Prüfling mangelhaft ist.

Grundlagen

Als Ableitstrom wird ein unerwünschter Strom bezeichnet, der nicht auf dem "normalen" Weg (zwischen L und N) in einem Betriebsmittel fliesst .

- Schutzleiterstrom: Strom, der vom Netzteil über die Isolierung zum Schutzleiter und damit zur Erde abfliesst.

- Berührstrom: Strom, der von Gehäuseteilen die nicht mit dem Schutzleiter verbunden sind, durch eine von aussen anliegende leitfähige Verbindung, zur Erde oder einem anderen Teil des Gehäuses fliesst.

In der Regel ist an den meisten Betriebsmittel ein kleiner Ableitstrom messbar, der sich z.B. durch die interne Beschaltung und Netzfilter ergibt.

Zweck

- Überprüfung auf mögliche falsche Verkabelung, eingeklemmte Leiter und beschädigte Isolierungen.

Messgeräte

Gute Messgeräte zeichnen sich durch nachfolgende Funktionen aus:

- Aktive Messungen (Differenzstrom / direkter Ableitstrom)

- Erkennung von nicht isoliert aufgestellten Prüflingen

- Erkennung von ausgeschalteten Prüflingen

Grenzwerte

- Schutzleiterstrom: ≤3.5mA (bei SK I)

Wenn Anschlussleistung >3.5kW: 1mA/kW (max. 10mA) - Berührungsstrom ≤0.5mA

Vorgehen

- Betriebsmittel am Tester anstecken

- Vor der Netzzuschaltung (aktive Ableitstrommessungen) ist das Betriebsmittel auszuschalten (gefährlicher Zustand).

- Während der Messung ist möglichst viel des Betriebsmittels in Betrieb zu nehmen (insb. eingebaute Motoren, Heizungen etc.)

- Isolierte Teile während der Messung mit der Sonde abtasten

- Die aktiven Messungen sind in beiden Polaritäten der Netzspannung vorzunehmen

- Bei der Messung des direkten Ableitstroms muss der Prüfling isoliert aufgestellt werden

- Den schlechtesten Wert ins Protokoll übernehmen

Funktionskontrolle

Nach Instandsetzung oder Änderung:

- Sicherheitsrelevante Funktionen

- Bestimmungsgemäße Gebrauchsmöglichkeit feststellen

Prüfprotokoll / Dokumentation

Die Prüfergebnisse müssen dokumentiert werden.

- SN EN 50699 (SNG 482638): geprüft nach [Norm]. Das Ergebnis (gut/schlecht) ist zu dokumentieren, die Erfassung der Messwerte wird empfohlen

- SN EN 62353: Dokumentation inkl. Messwerte

- EN 60974: Dokumentation inkl. Messwerte

Wir empfehlen die folgenden Punkte von Hand, schriftlich oder elektronisch dauerhaft festzuhalten:

- Identifikation (Geräteart und Seriennummer)

- Angewandte Norm

- Messwerte und das Ergebnis der Prüfung (gut/schlecht)

- Verwendetes Prüfgerät (Gerätetester: Typ und Seriennummer)

- Prüffrist

- Prüfdatum

- Name des Prüfers

Sinnvollerweise kann der Prüfling zusätzlich mit einem Prüfsiegel gekennzeichnet werden. Dadurch ist für jeden Benutzer klar ersichtlich, ob das Gerät geprüft wurde und wann die nächste Prüfung ansteht.

Messungen an Lichtbogenschweisseinrichtungen nach IEC 60974-4

Grundlagen

Die Norm EN 60974-4 (VDE 0544-4)

Wiederkehrende Inspektion und Prüfung von Lichtbogenschweisseinrichtungen während des Betriebs und nach Reparaturen.

Lichtbogenschweisseinrichtungen fallen untere eine gesonderte Gerätegruppe, da sie sowohl elektrische Verbraucher als auch Stromquelle sind. Daher ist neben der Primärseite (Netzeingang) auch die Sekundärseite (Schweissstromkreis) zu prüfen. Wegen der erhöhten Gefährdung sind zusätzliche Prüfungen erforderlich. Die Wiederholungsprüfung (neu: Inspektion und Prüfung) wird in eine Teilprüfung und eine vollständige Prüfung aufgeteilt. Bei Reparaturen ist immer die vollständige Prüfung durchzuführen.

Wann

- Bei Reparatur (Instandsetzung) und Änderung von Lichtbogenschweisseinrichtungen

- Wiederholungsprüfung (Instandhaltung)

Teilprüfung: Instandhaltung (3 Monate)

- Äussere Reinigung

- Sichtprüfung auf ordnungsgemässen Zustand

- Prüfung der Schutzmassnahmen gegen gefährliche Körperströme auf Wirksamkeit (Schutzleiterprüfung)

- Funktionsprüfung sicherheitstechnischer Einrichtungen

Vollständige Prüfung: Instandhaltung (12 Monate) oder Reparatur

- Innere und äussere Reinigung

- Sichtprüfung, insb. der geöffneten Steckverbindungen

- Schutzleiter, Isolation oder Ableitströme, Leerlaufspannung

- Funktionsprüfung sicherheitstechnischer Einrichtungen

Messgeräte

Gute Messgeräte zeichnen sich durch nachfolgende Funktionen aus:

- Benutzergeführter, automatischer Prüfablauf mit Grenzwertbeurteilung

- Aktive Messung der Ableitströme: Differenzstrommessung oder direkte Messung

Schutzklassen

Mit Schutzklassen werden die Massnahmen beschrieben, mit denen Betriebsmittel gegen berührungsgefährliche Spannung geschützt sind.

Schutzklasse I

Geräte der Schutzklasse I verfügen über einen Schutzleiter. Der Schutzleiter verbindet den Schutzleiteranschluss am Stecker mit berührbaren, leitfähigen Teilen des Gerätes.

Der im Fehlerfall (z.B. Spannung am Gehäuse) fliessende Kurzschlussstrom über den Schutzleiter nach Erde, löst den Überstromunterbrecher aus und schaltet den betroffenen Stromkreis spannungsfrei

Schutzklasse II

Geräte der Schutzklasse II verfügen über eine doppelte oder verstärkte Isolierung die verhindert, dass berührbare leitfähige Teile mit berührungsgefährlicher Spannung in Kontakt kommen können (Schutzisolierung).

Schutzklasse III

Diese Geräte können entsprechend der Vorschriften und Normen IEC/EN 60974 in Umgebung mit erhöhter elektrischer Gefährdung (z.B. im Kesselbau und Container) eingesetzt werden.

Sichtprüfung

Vor der sicherheitstechnischen Kontrolle ist das Betriebsmittel einer umfassenden Sichtprüfung zu unterziehen. Mit der Sichtprüfung werden nachweislich 80% aller Fehler aufgedeckt! Ein Gerät, bei dem ein Mangel zu einer Gefährdung führen kann, ist aus dem Verkehr zu ziehen und entsprechend zu kennzeichnen.

Prüfpunkte der teilweisen Prüfung:

Brenner/Stabelektrodenhalter, Schweissstrom-Rückleitungsklemme

- fehlende oder defekte Isolierung am Brenner/Stabelektrodenhalter

- defekte Anschlüsse am Stabelektrodenhalter/Brenner bzw. an der Schweissstrom-Rückleitungsklemme

- defekte, beschädigte Schalter (Brenner)

- zugesetzte, durchgebrannte Gasdüse (Brenner)

- abgenutztes Kontaktrohr (Brenner)

- Anzeichen von Überlastung und unsachgemässem Gebrauch

- Sonstige Beschädigungen

Leitungen, inklusive Stecker und Kupplungen

(Netzanschluss-, Schweissstromzuleitung und -rückleitung, Schlauchpaket, Zuleitungen zur Fernsteuerung oder externem Drahtvorschubgerät usw.)

- deformierte und/oder schadhafte Stecker-/Kupplungsgehäuse

- abgenutzte, abgebrochene oder thermisch beschädigte Steckerstifte

- korrodierte, verbogene oder abgebrochene Schutzkontakte

- unwirksame Zugentlastung

- defekter Biege- und Knickschutz

- ungeeignete Leitungseinführung

- keine Übereinstimmung von Schutzklasse und Anschlussleitung/Stecker, ggf. Kupplung

- für den Einsatzbereich und die Leistung ungeeignete Leitungen und Stecker

- Mängel an den Schweissstrom-Gerätesteckern (Bajonett oder Zentralsteckvorrichtung), nicht fest verschraubt, Isolierstoffteile beschädigt

Gehäuse (Schweissstromquelle, Drahtvorschubgerät, Kühlgerät,..)

- keine Vollständigkeit

- unwirksamer Berührungsschutz, mind. Schutzart IP 2x

- unzulässige Eingriffe und Änderungen, starke Einritzung/Abnutzung

- Beeinträchtigung der Schutzart durch Zerstörung und/oder Einbeulung an Gehäuse oder Verkleidung

- Bruchschäden an Isolierstoff- u. Gussgehäusen

- Übermässige Verschmutzung und Korrosion, leitfähige Ablagerungen, Feuchtigkeit

- Kühlöffnungen nicht frei, erforderliche Luftfilter nicht vorhanden

- Anzeichen von Überlastung und unsachgemässem Gebrauch

- Brandflecken/Schweissstellen von auf dem Gehäuse abgelegtem Elektrodenhalter oder Schweissstromrückleiter (Gefahr der PE-Überlastung)

- Schutzvorrichtungen, wie Gasflaschenhalter, nicht vorhanden oder im schlechten Zustand

- Transportrollen, Seilösen, Haltern usw. nicht vorhanden oder im schlechten Zustand

- Mängel an der Drahthaspelbefestigung (z.B. zerstörte Isolierstoffteile, Befestigung der Haspel nicht funktionstüchtig, Schleif-/Berührungsspuren im Gehäuse)

- Leitfähige Gegenstände (z.B. Werkzeug) im Gehäuse deponiert

Bedien-, Melde-, Schutz- und Stelleinrichtungen

- Schäden an Schaltern, Schalterarretierungen, Stellteilen, Betätigungseinrichtungen, Meldeleuchten usw.

- falsche Bestückung mit Sicherungen, Lampen oder dergleichen

- Mängel an Sicherheitseinrichtungen (Hauptschalter, Schlüsselschalter, Not- Aus- Befehlseinrichtungen, usw.)

Sonstiger, allgemeiner Zustand

- beschädigte Druckminderer / Manometer

- defekte (poröse) Gasschläuche / Schlauchanschlüsse

- schlechte Lesbarkeit von Aufschriften (z.B. Warnsymbole, Kenndaten von Sicherung, Schalterstellungen an Trenn- u. Wahlschaltern, Leistungsschild usw.)

- sonstige Beschädigungen oder Anzeichen von unsachgemässem Gebrauch

Zusätzliche Prüfpunkte der vollständigen Prüfung:

Geöffnete Stecker und Kupplungen

- nicht ausreichende Querschnittbemessung der Leitung

- thermisch beschädigte Leitungen

- abgenutzte, abgebrochene oder thermisch beschädigte Steckerstifte

- korrodierte, verbogene oder abgebrochene Schutzkontakte

- lose Anschlüsse

Geöffnete Gehäuse (mit Werkzeugen)

(Schweissstromquelle, Drahtvorschubgerät, Kühlgerät)

- beschädigte Isolierungen oder Isolierteile

- übermässige Verschmutzung und Korrosion, leitfähige Ablagerungen, Feuchtigkeit

- Kühlöffnungen nicht frei, Luftfilter evt. nicht vorhanden

- Unzulässige Eingriffe und Änderungen

- Anzeichen von Überlastung und unsachgemässen Gebrauch

- Mängel an den Schweissstrom-Gerätesteckern Bajonett oder Zentralsteckvorrichtungen, nicht fest verschraubt, Isolierstoffteile beschädigt

- Mängel an den Drahtvorschub, Stromanschluss nicht fest montiert bzw. nicht ausreichender Abstand zum Gehäuse, Überbrückung durch leitfähige Teile

- Mängel an der Drahthaspelbefestigung, zerstörte Isolierstoffteile, Befestigung der Haspel nicht Funktionstüchtig, Schleif-Berührspuren im Gehäuse, leitfähige Gegenstände im Gehäuse deponiert

- Kühlflüssigkeitskreislauf

- Undichtigkeiten (Pumpe, Tank, Verbindungen, Brenner)

- Schlechter zustand der Pumpe und des Tanks

- Füllstand bzw. Zustand der Kühlflüssigkeit nicht ok

Besonderheiten der Schweissstromquellen zum Plasmaschneiden

- Unzulässige, weil nicht unverwechselbare Standard-Steckvorrichtungen (Nachrüstung erforderlich!)

- Nicht isolierte Befestigungselemente/Gehäusedurchführungen für Kühlflüssigkeitsleitungen (Nachrüstung erforderlich!)

Schutzleiter Durchgängigkeit

Bei der Schutzleiterprüfung wird die gut leitende Verbindung zwischen dem PE-Anschluss des Netzsteckers und berührbaren, leitfähigen Teilen kontrolliert. Der im Fehlerfall (z.B. Spannung am Gehäuse) auftretende Strom (Kurzschlussstrom) soll so gross sein, dass die vorgeschaltete Sicherung innerhalb der vorgegebenen Zeit den Strom abstellt.

Grundlagen

Das Funktionsprinzip der Schutzleitermessung entspricht dem Ohmschen Gesetz, also: R = U / I. Das Prüfgerät erzeugt einen Messstrom von mindestens 200mA, und misst die Spannung, die sich einstellt. Aus diesen Werten wird dann der Widerstand berechnet. Je besser die Verbindung ist, desto niedriger ist der angezeigte Widerstandswert und desto besser ist die Leitfähigkeit.

Zweck

- Schutz durch automatische Abschaltung im Fehlerfall

Messgeräte

Gute Messgeräte zeichnen sich durch nachfolgende Funktionen aus:

- Automatische Umpolung oder Messung mit Wechselstrom

- 4-Leitermessung für automatischen Nullabgleich der Messleitungen

- Zusätzliche Messung mit hohem Prüfstrom 10/25A

- Wiederholung der Prüfung bei abgerutschter Sonde

- Messung von fest angeschlossenen Geräten

Grenzwerte IEC 60974-4

- Geräte mit Anschlussleitungen bis 5m: ≤0.3Ω

- pro weitere 7.5m: +0.1Ω

- Maximal jedoch: 1Ω

Vorgehen

Diese Messung ist immer durchzuführen, wenn die Schweisseinrichtung über einen Schutzleiter verfügt.

- Schweisseinrichtung am Tester anstecken

- Mit der Sonde berührbare, leitfähige Teile abtasten, die mit dem Schutzleiter verbunden sind.

Praxistipp:- Mit dem entferntesten Teil beginnen.

- Auf gute Kontaktierung achten.

- Sonde erst nach Beenden der Messung entfernen.

- Messung starten

- Während der Messung die Anschlussleitung bewegen.

- Messung mit weiteren geerdeten Teilen wiederholen.

- Den schlechtesten Wert ins Protokoll übernehmen.

Isolationswiderstand

Die Isolationswiderstandsmessung ist eine sehr wirkungsvolle Messung. Daher ist sie die weltweit verbreitetste und am häufigsten angewandte Schutzmassnahmenprüfung überhaupt.

Die Prüfung der Isolierung ist nicht nur für neue Betriebsmittel sinnvoll, sie ermöglicht auch bei älteren Geräten die frühzeitige Erkennung von schadhaften Teilen noch bevor es zum Überschlag, zur Beschädigung oder zu einem Unfall kommt.

Grundlagen

Lichtbogenschweisseinrichtungen fallen untere eine gesonderte Gerätegruppe, da sie sowohl elektrische Verbraucher als auch Stromquelle sind. Daher ist neben der Primärseite (Netzeingang) auch die Sekundärseite (Schweissstromkreis) zu prüfen.

Das Funktionsprinzip der Isolationsmessgeräte entspricht dem Ohmschen Gesetz, also: R = U / I. Das Prüfgerät erzeugt eine vom Bediener gewählte Gleichspannung (typischerweise 500V), und misst den Ableitstrom, der vom Leiter durch die Isolierung fliesst. Aus diesen Werten wird dann der Widerstand berechnet. Je besser die Isolierung ist, desto niedriger ist der Ableitstrom, und desto grösser ist der Widerstand.

Beispiel: Wenn 500V angelegt werden und 1mA fliesst, wird: R = 500 kΩ.

Wenn nur ein Hundertstel des dieses Ableitstroms (10 µA) fliesst, wird: R = 50 MΩ

Die Isolationsmessung wird ohne Netzspannung durchgeführt. Die Prüfspannung wird an die aktiven Leiter (L und N) angelegt und gegen Erde (Schutzleiter) gemessen. Bei Geräten der Schutzklasse II (ohne Schutzleiter), wird gegen berührbare, leitfähige Teile gemessen (z.B. Gehäuseteile).

Problematisch ist die Isolationsmessung bei modernen Betriebsmitteln, welche über einen elektronischen Schalter (Relais, Schütz, Diac, Triac, Sanftstarter etc.) verfügen. Hier können die relevanten inneren Komponenten nicht erfasst werden, weil die Eingangsbeschaltung mit der Prüfspannung nicht überwunden werden kann (Schalter ist "offen"). Zudem zeigt das Messgerät einen vermeintlich "guten" Messwert an (einen hohen Isolationswiderstand).

Zweck

- Überprüfung auf mögliche falsche Verkabelung, eingeklemmte Leiter und beschädigte Isolierungen.

- Vorbeugende Wartung in regelmässigen Zeitabständen.

Prüfspannung und Grenzwert (EN 60974-4)

Prüfspannung mindestens 500V DC.

- L+N gegen PE: >2.5MΩ

- Schweissstromkreis gegen PE: >2.5MΩ

- L+N+SK II-Teile gegen Schweissstromkreis: >5MΩ

Vorgehen

- Betriebsmittel am Tester anstecken

- Alle Schalter am Betriebsmittel schliessen: Hauptschalter, Regler etc.

- Messung starten

- L+N gegen PE

- Schweissstromkreis gegen PE

- L+N gegen Schweissstromkreis und berührbare Teile der SK II

- Während der Messung berührbare, leitfähige Teilen mit der Sonde abtasten.

- Den jeweils schlechtesten Wert ins Protokoll übernehmen.

Ableitströme

Auch wenn die Ableitstrommessungen laut Norm nur alternativ zur Isolationswiderstandsmessung durchgeführt werden müssen, werden diese Messungen von verschiedenen Herstellern dringend empfohlen, insbesondere nach Reparaturen. Da bei der Messung der Ableitströme Netzspannung anliegt (aktive Messung) können alle Teile in Betrieb genommen werden. Daher sind diese Werte in der Praxis viel aussagekräfiger als die Messung der Isolationswiderstände. Bei der Messung der Ableitströme muss die Schweisseinrichtung eingeschaltet sein und Leerlaufspannung liefern.

Folgende Ableitströme werden gemessen:

- Schutzleiterstrom (primärer Ableitstrom)

- direktes Messverfahren oder

- Differenzstrom Messverfahren - Ableitstrom vom Schweissstromkreis

- direktes Messverfahren

Grundlagen

Lichtbogenschweisseinrichtungen fallen untere eine gesonderte Gerätegruppe, da sie sowohl elektrische Verbraucher als auch Stromquelle sind. Daher ist neben der Primärseite (Netzeingang) auch die Sekundärseite (Schweissstromkreis) zu prüfen.

Als Ableitstrom wird ein unerwünschter Strom bezeichnet, der nicht auf dem "normalen" Weg (zwischen L und N) in einem Betriebsmittel fliesst . In der Regel ist an den meisten Betriebsmittel ein kleiner Ableitstrom messbar, der sich z.B. durch die interne Beschaltung von Netzfiltern ergibt.

Zweck

- Überprüfung auf mögliche falsche Verkabelung, eingeklemmte Leiter und beschädigte Isolierungen.

Messgeräte

Gute Messgeräte zeichnen sich durch nachfolgende Funktionen aus:

- Aktive Messungen (Differenzstrom / direkter Ableitstrom)

- Aktive Messungen an Drehstromgeräten (Differenzstrom / direkter Ableitstrom)

- Erkennung von nicht isoliert aufgestellten Prüflingen

- Erkennung von eingeschalteten Prüflingen

Grenzwerte (EN 60974-4)

- Schutzleiterstrom (direkt oder differenz)

Steckbare Geräte ≤32A: < 5 mA

Steckbare Geräte >32A: < 10 mA

Fest angeschlossene Geräte: < 10mA - Ableitstrom vom Schweissstromkreis (direkt): < 10mA

Vorgehen

- Schweisseinrichtung am Tester anstecken

- Vor der Netzzuschaltung (aktive Ableitstrommessungen) ist die Schweisseinrichtung auszuschalten.

- Während der Messung ist die Schweisseinrichtung einzuschalten - die Leerlaufspannung muss anliegen

Nicht schweissen! - Schweissstromkreis während der Messung mit der Sonde abtasten

- Die aktiven Messungen sind in beiden Polaritäten der Netzspannung vorzunehmen (ausg. Drehstromgeräte)

- Bei der Messung des direkten Ableitstroms muss der Prüfling isoliert aufgestellt werden

- Den jeweils schlechtesten Wert ins Protokoll übernehmen.

Vor- / Nachteile der einzelnen Methoden

Differenz Methode

- Nicht geeignet für sehr kleine Ableitströme

- Nicht geeignet für DC (→ Isolationswiderstandsmessung!)

- Beeinflussung durch: (Erd-) Magnetfeld, Laststrom, Frequenz

- Nicht möglich im IT-Netz (isoliertes Netz)

Direkte Methode

- Der Schutzleiter wird für die Messung unterbrochen (Gefahr für den Prüfer)

- Fest angeschlossene Geräte: Schutzleiter müsste durch den Benutzer aufgetrennt werden

- Verschleppung auf andere Geräte in Systemen (Kabelschirme etc.)

- Prüfling muss isoliert aufgestellt werden (schwierig bei fest angeschlossenen Geräten, Geräte mit Gasanschluss etc.)

- Nicht möglich im isolierten Netz

Leerlaufspannung des Schweisskreises

Bei der Prüfung der Leerlaufspannung am Schweissstromkreis dürfen die Scheitelwerte bei allen möglichen Einstellungen den Grenzwert von 113V nicht überschreiten, wenn die Schweissstromquelle mit Netzspannung versorgt wird. Als Leerlaufspannung gilt die Spannung zwischen den Anschlussstellen der Schweissleitungen zur Schweissstelle, wenn der Schweissstromkreis offen ist und eventuell vorhandene Lichtbogen-Zündeinrichtungen und -Stabilisierungseinrichtungen abgeschaltet sind.

Bei Plasmaschweisseinrichtungen entfällt die Prüfung der Leerlaufspannung.

Grundlagen

Lichtbogenschweisseinrichtungen fallen untere eine gesonderte Gerätegruppe, da sie sowohl elektrische Verbraucher als auch Stromquelle sind. Daher ist neben der Primärseite (Netzeingang) auch die Sekundärseite (Schweissstromkreis) zu prüfen.

Die Leerlaufspannung am Schweissstromkreis muss technisch bedingt höhere Wert annehmen, als das dies für den Personenschutz üblicherweise vorgesehen ist. Die Norm legt darum Werte fest, welche zum Einen die Schweissaufgabe ermöglichen und zum Andern unnötig grosse Gefährdungen vermeiden.

Bei der Begrenzung der Leerlaufspannung ist diejenige Spannung gemeint, mit der der Schweisser beim Arbeiten in Berührung kommen kann. Bei Einrichtgungen mit mehreren zusammengeschalteten Stromquellen darf daher weder die Leerlaufspannung der einzelnen Stromquelle noch die gesamte Leerlaufspannung die zulässigen Höchstwerte überschreiten.

Zweck

- Personenschutz

Messgeräte

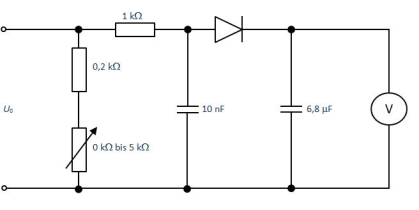

Die Messung der Leerlaufspannung muss den Scheitelwert berücksichtigen. Dazu ist die nachfolgende Messschaltung mit Spitzenwertgleichrichter und der in der Norm empfohlenen Diode 1N4007 zu verwenden.

- Erfassung des Scheitelwerts

- Belastung des Schweisstromkreises mit 5kΩ ... 200Ω während der Messung

Messung der Leerlaufspannung von Lichtbogenschweisseinrichtungen:

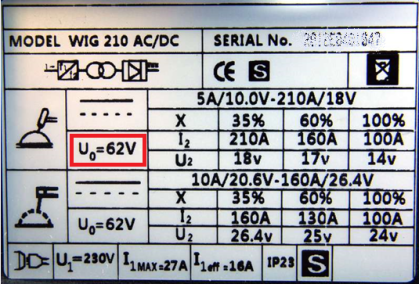

Grenzwerte (EN 60974-4)

- Leerlaufspannung U0 am Schweissstromkreis: ≤ 113V Spitze

Wenn UR (reduzierte Leerlaufspannung) oder US (geschaltete Leerlaufspannung) auf dem Leistungsschild definiert sind, müssen UR resp. US anstelle von U0 gemessen werden.

Vorgehen

- Betriebsmittel am Tester anstecken

- Vor der Netzzuschaltung ist die Schweisseinrichtung auszuschalten.

- Während der Messung ist die Schweisseinrichtung einzuschalten - die Leerlaufspannung muss anliegen.

Nicht schweissen! - Die Leerlaufspannung am Schweisstromkreis unter der oben vorgegebenen Belastung durchführen.

Der vorgegebene Grenzwert darf zu keiner Zeit überschritten werden. - Die Messung ist in beiden Polaritäten der Netzspannung vorzunehmen (ausgenommen Drehstromgeräte).

- Den schlechtesten Wert ins Protokoll übernehmen.

Angabe der Leerlaufspannung U0 auf dem Typenschild:

Funktionskontrolle

Die für die Sicherheit des Gerätes relevanten Funktionen müssen entsprechend den Herstellerempfehlungen geprüft werden, erforderlichenfalls mit der Unterstützung einer Person, die mit dem Gebrauch der Schweisseinrichtung vertraut ist.

Netz Ein/Aus Schalteinrichtung muss

- alle nicht geerdeten Netzstromleiter öffnen oder schliessen.

- deutlich anzeigen, ob der Stromkreis offen oder geschlossen ist.

Spannungsminderungseinrichtung muss

- den Bemessungswert der Leerlaufspannung reduzieren, wenn der Widerstand des äusseren Schweissstromkreises 200Ω übersteigt.

- den einwandfreien Betrieb anzeigen.

Glas-Magnetventil

- Funktionsprüfung: Brennerauslöser betätigen und Gasfluss prüfen.

- Leckprüfung: System unter Druck setzen und prüfen, ob kein Leck vorhanden (z.B. kein Druckabfall).

Melde- und Kontrollleuchten

- Prüfung auf einwandfreien Betrieb.

Prüfprotokoll / Dokumentation

Die Prüfergebnisse müssen dokumentiert werden.

- SN EN 50699 (SNG 482638): geprüft nach [Norm]. Das Ergebnis (gut/schlecht) ist zu dokumentieren, die Erfassung der Messwerte wird empfohlen

- SN EN 62353: Dokumentation inkl. Messwerte

- EN 60974: Dokumentation inkl. Messwerte

Wir empfehlen die folgenden Punkte von Hand, schriftlich oder elektronisch dauerhaft festzuhalten:

- Identifikation (Geräteart und Seriennummer)

- Angewandte Norm

- Messwerte und das Ergebnis der Prüfung (gut/schlecht)

- Verwendetes Prüfgerät (Gerätetester: Typ und Seriennummer)

- Prüffrist

- Prüfdatum

- Name des Prüfers

Jedes geprüfte Betriebsmittel wird mit einem Prüfsiegel gekennzeichnet. Dadurch ist es jedem Nutzer möglich zu erkennen, ob ein Gerät geprüft ist und wann die nächste Prüfung durchgeführt werden muss.

Unser Prüfsiegel

Prüfintervalle bei Wiederholungsprüfungen

Grundlagen

Die Intervalle für Wiederholungsprüfungen werden von den Betrieben aufgrund der Herstellerangaben oder einer Risikobeurteilung vorgenommen.

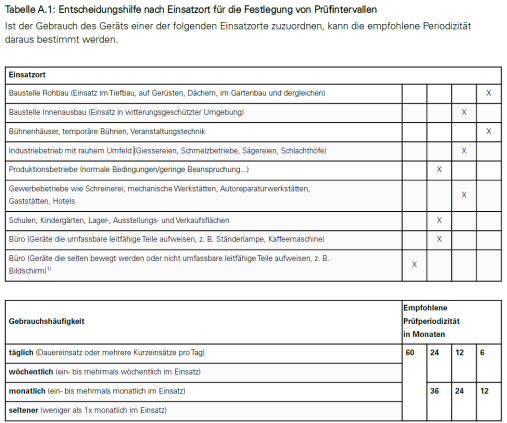

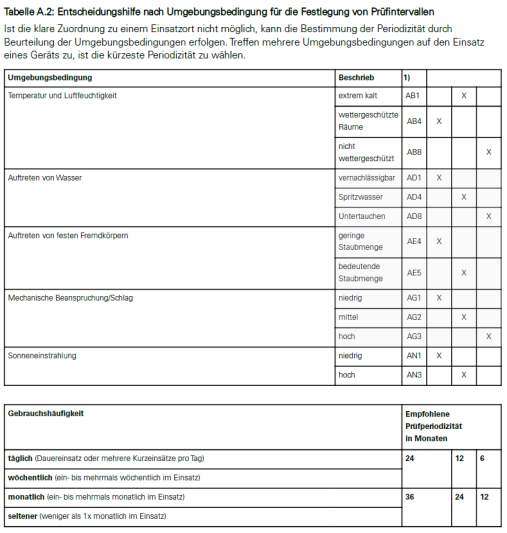

Falls weder von Herstellern, Anwendern oder anderen zuständigen Institutionen Prüfintervalle festgelegt wurden, dient folgende Tabelle als Entscheidungshilfe, um die Prüfintervalle festzulegen. Die Tabellen A.1 und A.2 schlagen die anfängliche Häufigkeit der Überprüfung und Erprobung von verschiedenen Arten von Geräten vor.

Erklärung Tabelle lesen

Beispiel Baustelle Rohbau (siehe erstes Feld):

Das Kreuz wurde im Feld ganz rechts gesetzt. Nun gehen Sie senkrecht nach unten, bis Sie die entsprechende Zahl (Prüfperiodizität in Monaten) erreichen. Hier im Beispiel erscheint die Zahl 6 und 12. Wird das Gerät auf der Baustelle Rohbau täglich oder wöchentlich genutzt, dann liegt die empfohlene Prüfperiodizität bei 6 Monaten. Ist das Gerät monatlich oder seltener in Gebrauch, dann wird die Prüfung alle 12 Monate empfohlen.

Quelle Normen und Vorschriften: RECOM ELECTRONIC AG

5 Gründe für eine Geräteprüfung durch die EKS AG

- Wir prüfen und nehmen bei defekten Geräten auch gleich die Reparaturen vor.

- Wir arbeiten schnell und effizient mit Hilfe der neuesten und besten Messgeräte, die auf dem Markt erhältlich sind.

- Sie haben Ihr Inventar unter Kontrolle. Denn alle geprüften Geräte werden von uns mit einem RFID Chip und Prüfsiegel ausgestattet.

- Eine verantwortungsvolle und gewissenhafte Prüfung liegt uns am Herzen, denn Ihre Sicherheit hat für uns höchste Priorität.

- Unsere Prüfungen werden innert 15 Arbeitstagen durchgeführt.